光刻机光学市场分析

光刻机光学市场概述

一、光刻机光学系统主要光学部件【物镜、反射镜、偏振器等】

二、全球光刻机光学部件市场规模

光刻机光学部件指直接参与光的传输和处理过程精密零部件。一台光刻机主要由以下系统组成:光学系统、曝光光源系统、双工作台、浸没系统、微电子系统、计算机系统、精密机械系统和控制系统等。其中光学系统主要组成部分为光刻机的物镜系统,一般由15-20个直径为200~300mm的透镜组成,用以补偿光源通过掩模版照射到附有光刻胶的硅片表面时产生的光学误差,除此之外光学系统还包括反射镜、偏振器、滤光片、光阑等。光学系统是光刻机的核心,光刻机的最小工艺节点越小,对光学系统的精度要求越高,同时价格更加昂贵,推高了第五代光刻机EUV的造价与售价。2023年全球光刻机光学部件市场规模为35亿美元。

三、中国境内光刻机光学部件市场规模

2023年中国光刻机光学部件市场规模为5亿美元。蔡司仅向ASML供应半导体光学部件,且ASML为其光刻机光学单一客户。

四、光刻机光学部件主要竞争市场分析

光刻机光学的主要供应商有蔡司、尼康、佳能,蔡司为绝对市场龙头。1)ASML的光刻机光学部件主要由CarlZeissSMTGmbH供应,且单位光学价值最高的EUV光学部件仅有蔡司有供应能力;2)尼康在光学制造上从原材料到成品全流程生产,镜片、镜头、反光镜均自行研发,此外,还独自开发了组装微调试技术以确保稳定的光学性能。3)佳能和尼康业务模式较为类似,都凭相机与镜头发家,并逐渐涉足光刻设备领域,其光学组件主要自行供应。4)由于蔡司为ASM的光刻机光学独供,ASM占有约82%的市场份额,估算蔡司在光刻机光学的市场份额也在80%以上,为绝对龙头。

五、国产化率情况

光学部件是光刻机的核心组成部分之一,对于光刻机的性能和质量具有决定性的影响。然而,由于国内在光学材料、光学设计、光学加工等方面的技术水平和生产能力相对较弱,导致光刻机光学部件的国产化率较低。

投影物镜介绍

一、物镜系统为最主要光学部件

投影物镜系统被比作光刻机的“心脏”,是典型的超精密光学系统。投影物镜系统的功能是至少将穿过掩模版图案产生的1阶衍射光收进物镜内,并以一定比例缩小聚焦到预涂光刻胶的晶圆上,主要由各类光学元件组成,其性能的高低直接决定了光刻机的分辨率及套刻精度。为了实现更大NA、减少像差,投影物镜要求:1)物镜直径大;2)更多的透镜组合;3)精密光学加工、镀膜和测量工艺制作。如今,ASML的先进DUV设备,投影物镜高度>1m,直径>0.4m,物镜内各种镜片的数量>15片,典型的投影物镜包含近30块镜片,60个光学表面,最大直径达0.8m。

二、投影物镜成像问题

光学镜片投影过程中存在因透镜结构、光线波长等因素造成的球差、彗差、散焦、场曲、色差等问题。随着光刻机的数值孔径增大,分辨率下降,为了能刻蚀尽可能精细的线条,在物镜实际工作过程中,全视场的波前像差均方根至少要小于0.07入,像面弯曲要求小于几十纳米,畸变也不能超过几纳米。基于不同的像差、色差等问题,光刻工艺对投影物镜的制作提出更高的要求。

三、投影物镜像差补偿

由于单片投影物镜存在球差、色差等问题,因此在实际应用中,需要通过组合投影物镜进行纠正。随着数值孔径的增加,分辨率达到衍射极限,所以对于像差的精准度也相应提高,包括了对环境控制,冷镜头/热镜头的像差补偿,镜头表面平整度等的极致要求。

四、投影物镜缩小像差的措施

采用非球面元件、浸没式装置、引入反射元件。193nmDUV投影物镜的发展经历了三次技术飞跃:1)采用非球面元件,起初为全球面结构,NA<0.8,引入非球面后,在不改变物镜口径的情况下,NA提升至0.9;2)引入浸没式系统,使NA达到1.07;3)引入反射镜,采用折反式光学系统,配合浸没式,将NA提升到1.3以上。此外,研究新的光学材料和浸没液可以进一步提高NA,但材料对深紫外光的吸收严重,可用作透镜的材料有限,主要有融石英和CaF2,融石英技术成熟且热膨胀系数低,是DUV的首选,CaF2加工难度大,成本昂贵,但会在镜头特定位置添加CaF2校正系统色差。

投影物镜市场概述

一、投影物镜加工壁垒极高

投影物镜加工壁垒极高,仅极少数国际顶级光学公司掌握,ZEISS是ASML关键光学元件的独家供应商。顶级单反相机镜头加工产生的像差在200nm以上,而ASML的ArFDUV投影物镜像差在2nm内。高端光刻机镜头的价值量接近0.6亿美元,成本占比大。

二、投影物镜最新研究进展

High-NA接力支撑逻辑制程演进,降本增效。UV光源发展到13.5nm的极紫外后,光学光刻已接近极限,下一代光源演进只能向X射线发展,ASML早在2015年前就开始研发高数值孔径(0.55NA)的EUV平台。相较于0.33NA的光刻机,High-NA光刻机可以将分辨率提高70%,支撑3nm及以下节点的继续发展,将工艺步骤数简化33%,图形化成本降低42%。与此同时,最后一面反射镜的直径扩大到1.2m,质量也明显增加。ASML的High-NAEUV产品计划于2024年交付。

三、EUV物镜系统现状

EUV物镜系统为全反射结构,抛光和镀膜为关键工艺。EUV光波长13.5nm,极易被材料(包括空气)吸收,必须在真空条件下运行,且照明系统和投影物镜系统均为全反射镜片。其中EUV物镜系统由6片布拉格反射镜组成,重约2吨,共2万个parts。反射镜表面镀有Mo/Si多层膜结构,最高有100层堆叠,通过多层膜实现更高的反射效率,ZEISS与FraunhoferlOF研究所共同研发独特的镀膜系统,使反射率达到70%。严苛的光学精度要求,ZEISS遥遥领先,国内茂莱光学正在发力。由于全反射系统设计要求光束相互避让,误差容忍度低,对光学元件加工的要求非常高。新一代EUV光刻机的反射镜的面形精度为PV<0.12nm,表面粗糙度<30pm,原子级别的光洁度,全球仅ZEISS能达到。国内茂莱光学PV<30nm,表面面形RMS<5nm,表面粗糙度<0.5nm,供货上海微电子,应用于l线光刻机物镜中。

投影物镜市场现状

一、蔡司一家独大

光刻机光学部件指直接参与光的传输和处理过程精密零部件。一台光刻机主要由以下系统组成:光学系统、曝光光源系统、双工作台、浸没系统、微电子系统、计算机系统、精密机械系统和控制系统等。其中光学系统主要组成部分为光刻机的物镜系统,一般由15-20个直径为200-300mm的透镜组成,用以补偿光源通过掩模版照射到附有光刻胶的硅片表面时产生的光学误差,除此之外光学系统还包括反射镜、偏振器、滤光片、光阑等。光学系统是光刻机的核心,光刻机的最小工艺节点越小,对光学系统的精度要求越高,同时价格更加昂贵,推高了第五代光刻机EUV的造价与售价。

光刻机光学的主要供应商有蔡司、尼康、佳能,蔡司为绝对市场龙头。1)ASML的光刻机光学部件主要由CarlZeissSMTGmbH供应,且单位光学价值最高的EUV光学部件仅有蔡司有供应能力;2)尼康在光学制造上从原材料到成品全流程生产,镜片、镜头、反光镜均自行研发,此外,还独自开发了组装微调试技术以确保稳定的光学性能。3)佳能和尼康业务模式较为类似,都凭相机与镜头发家,并逐渐涉足光刻设备领域,其光学组件主要自行供应。4)由于蔡司为ASM的光刻机光学独供,ASM占有约82%的市场份额,我们估算蔡司在光刻机光学的市场份额也在80%以上,为绝对龙头。

二、国产化任重道远

光刻机技术的一大难点是实现精确成像。光学投影式光刻的原理是将掩模版上的图案经过光学系统投影后缩小再曝光到硅片上。精确成像即使得硅片上的成像尽可能地与实际成像的差距相近,由于单个透镜本身的光学特性会导致原始图像的失真,故而要靠不同透镜的组合来修正图像的形变。对于ASML光刻机的投影物镜来说,也同样需要以各种透镜组合来修正成像质量。DUV光刻机的投影物镜的高度超过1米,直径大于40厘米,物镜内各种镜片的数量超过15片。目前市面上最高级的单反相机加工产生的像差在200nm以上,而ASML的DUV高端投影物镜的像差则被控制在2nm内。最高级别的单反镜头可支持全画幅6千万像素分辨率,而ASML的投影物镜的分辨率则可支持1千6百亿画素。四大途径缩小像差,设计、材料、工艺、组装缺一不可:1)需采用折射率不同的材料组成复合透镜:复合透镜由两个或多个折射率不同的材料组成,一般而言,必须使用大尺寸的正透镜和小尺寸的负透镜以满足佩茨瓦尔条件,即投影物镜各光学表面的佩茨瓦尔数为零。透镜尺寸的增加将消耗更多的透镜材料,大大提高物镜的成本;而小尺寸的负透镜使控制像差。故而选择合适的材料和设计透镜的形状和曲率是光刻机光学供应商的制造难点之一。2)选择合适且高质量的涂层材料:光学涂层可以调节镜头表面的反射和透射特性,从而减小反射和散射,降低像差。由于较短的波长和更高的能量,光学涂层的要求非常严格,需要具有高透射率和低散射率,涂层通常由几十层不同材料的薄膜堆积而成,每层膜的厚度和折射率都被精确地控制,以实现所需的光学性能。选择合适且高质量的涂层材料是光刻机光学供应商的制造难点之一。3)通过采用多片可动镜片:即自适应光学技术,可根据需要动态地调整镜头的形状和曲率,来消除镜头组装及光刻生产等过程中所产生的各种像差。4)要求更高的投影物镜的偏振控制性能:在引入偏振光照明后,在数值孔径不断增大的情况,保持视场大小及偏振控制性能,并严格控制像差和杂散光,是设计投影物镜面临的难题。这要求投影物镜由更高质量的光学材料制成,具有高精度的制造和安装要求。此外,还需要更精密的光学设计和测试,对光刻机的环境和参数进行精确的控制和调节。

超精密光学部件国产化任重道远。1)镜片面形精度是描述镜片表面形状偏差的一种参数。PV表示“Peak-to-Valley”的缩写,即峰一谷值,通过测量镜片表面的最高点与最低点之间的距离来计算,反映了镜片表面的波动情况,PV值越小,则表示表面形状越接近理想形状,镜片的成像质量也会越好。2)表面光洁度指标表示光学元件表面疵病,用于描述允许接受的划痕、点子、气泡等瑕疵在表面上的大小和数量。20/10表示表面允许存在直径为20微米的瑕疵不超过10个。3)国产的物镜系统已实现了工艺上的突破,如茂莱光学生产的超精密物镜系统用光学器件已实现搭载在i-line光刻机上,但其工艺相比蔡司供给ASML的EUV光学物镜系统在面型精度、表面光洁度指标等方便仍有较大差距,超精密光学部件国产化任重道远。

光学加工技术体现了光刻机光学企业底层竞争力与核心能力。1)要生产制造高面形精度、高光洁度、低反射率的光学部件,在光学设计、材料选择、加工工艺和后处理方面都十分关键。具体而言,光学设计确定光学元件的几何形状和光学特性,材料选择根据设计要求选择适合的材料,加工工艺与后处理将设计要求转化为实际的加工和表面处理操作,以获得所需的面形精度、表面光洁度和反射率。2)现有的先进光学制造技术已不再是简单的光学加工,在原有的抛光技术、镀膜技术、胶合技术和主动装调技术等精密光学制造技术的基础上,还需要辅有复杂仪器系统设计及仿真、高端镜头优化设计及模拟分析、自动控制及信号采集系统设计及快速实施、图像形态学/融合/超分辨/频率域处理等图像算法等计算机技术,从而不断突破各类加工和检测技术,实现光学部件与系统的设计与制造。总之,精密光学制造行业有一定的进入壁垒,拥有更为先进的精密加工技术的企业护城河高筑。

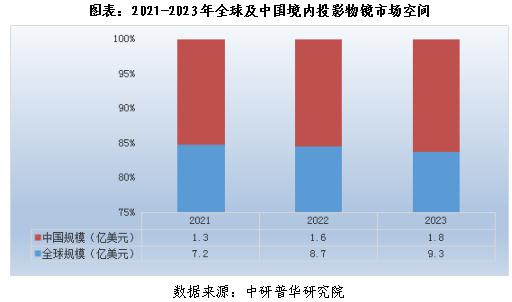

三、全球及中国境内投影物镜市场空间

2021-2023年全球投影物镜市场规模由7.2亿美元上升到9.3亿美元,中国境内投影物镜市场规模由1.3亿美元上升到1.8亿美元。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。