中国技校生立大功,成功破解西方发动机绝密技术,国家奖励800万

把一根普通头发丝分成二十份,每份厚度仅0.003毫米,在这样的尺度上做精密加工,差一丝就会让价值千万的航空发动机彻底报废。

多年前,西方就靠着这手“绝活儿”卡着中国的脖子,关键工具金刚石滚轮连残次品都不肯卖,国内发动机叶片废品率飙到85%,整个行业愁得睡不着觉。

谁也没想到,最后撕开这道封锁线的,是个技校毕业的农村小伙,他不仅做到了,还拿了800万国家奖金。

以笨劲撕开技术封锁

以笨劲撕开技术封锁

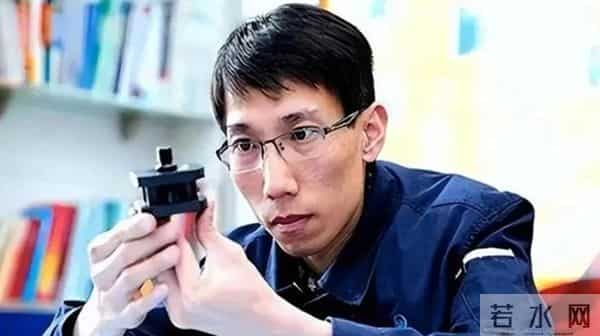

这个小伙叫洪家光,1999年进沈阳黎明航空发动机厂时,还是个攥着游标卡尺手心冒汗的学徒。

他老家在沈阳农村,没什么耀眼学历,刚进厂时连大型机床都不敢随便碰。

可那时候的处境有多难?

发动机叶片的精密修正全靠金刚石滚轮,西方对中国实施严格封锁,有钱也买不到正品,生产线堆着一堆堆报废的叶片,连留洋回来的博士都摇头叹气。

别人下班要么打牌要么休息,洪家光却抱着笔记本泡在车间。

车间里机油味呛人,冬天冷风直往骨头缝里钻,他干脆把铺盖搬了进来,打地铺住了整整一个冬天。

每天除了操作机床,他就扎进废料堆里翻报废零件,用那把被手捂热的卡尺反复测量,把数据记了满满十几本。

有天凌晨,他闻到冷却液味道不对,凭着直觉反复测试,最后发现浓度只差0.1%,就会让磨削温度失控导致零件报废。

进口喷头解决不了问题,他就自己琢磨改装,画图纸、找材料,反复调试出360度旋转的“莲蓬头”喷头。

十天后质检结果出来,加工精度达到0.002毫米,比西方的技术标准还高了一截。

就这么一下,困扰行业多年的难题被攻克,生产线废品率直线下降。

这不是什么天才灵光一现,就是靠着死磕和笨办法,一个技校学徒硬生生撕开了西方的技术封锁。

一次突破远远不够,2002年洪家光又接下了超厚金刚石滚轮的攻关项目。

从滚轮到型芯的持续突破

从滚轮到型芯的持续突破

他带着团队把老旧机床拆了装、装了拆,一点点优化传动结构,把托盘间隙调到最小,最终让国产工具的寿命翻了一倍。

到2013年项目结题,这项技术彻底实现国产化,为国家省下了数亿外汇。

在车间待久了,洪家光练出了“人体传感器”的本事:看砂轮火花能判断加工深度,听机床声音能知道刀具状态,甚至闻味道就能察觉零件是否烧伤。

2016年,产品主管部门提出要研制弯管机专用的弯管型芯工具,这直接影响发动机管路的质量和安全性,当时没人敢接这个硬骨头。

洪家光站出来说“我试试”,还牵头成立了“铸心”新长征党员突击队。

光是球头材质,他就带着团队试了20多种材料。

可到了加工环节又出问题,普通刀具碰不到球头表面,眼看着工期临近,团队士气低到了谷底。

洪家光没退缩,重新测量刀具进给量,一遍遍地调整方案,最后放弃端面车刀,改成在外圆车刀基础上研磨特制的“窄小球行腔车刀”,总算解决了难题。

这款弯管型芯工具研制成功后,发动机管路的加工质量和效率显著提升,长期制约发动机完好率的问题彻底解决。

凭着这股钻劲,27年里他累计完成200多项技术革新,解决300多个技术难题。

2017年,洪家光凭着“航空发动机叶片滚轮精密磨削技术”拿了国家科学技术进步奖二等奖,还领到了800万奖金。

不少人以为他会买豪车豪宅,可他转身就用这笔钱买了三台先进数控机床,全投进了车间。

匠心传承

匠心传承

有人见他背着旧背包,里面露着半截扳手,打趣说他不像拿大奖的专家,他笑着说:“车间才是我的‘豪宅’。”

2015年他成立创新工作室后,把自己的技能毫无保留地传下去,编写了《航空发动机典型零件的加工方法》,还拍了《车工技能操作绝技绝活》视频教材。

到现在,他带出的徒弟里有20多个成了生产骨干,其中一个还拿了“振兴杯”全国青年职业技能大赛第一名,工作室累计培训了3200多人次。

2025年9月,他还和其他大国工匠一起走进重庆宗申航空发动机制造有限公司,现场帮企业解决技术难题,还和技术骨干签了师徒协议。

今年4月,洪家光领衔的劳模创新工作室联盟参加了沈阳市的“揭榜挂帅”活动。

这个由100多个工作室组成的联盟,六年来破题项目超100项,拿到1680项专利,创造了超过2亿元的经济效益。

而他自己,即便成了党的二十大代表,还是每天泡在车间,两鬓斑白了依然会弯腰检查冷却液流速,眼神照样锐利。

有人问他想过停下来享受吗?

他晃了晃满是老茧的手:“只要手还没抖,能夹得住刀片,就不算到头。”

洪家光的故事里没有捷径,只有日复一日的坚守和死磕。

从技校学徒到大国工匠,从突破封锁到技术传承,他用双手证明,真正的核心技术从来不是买得来的,而是靠人干出来的。

在国产战机腾空而起的轰鸣里,藏着的正是无数个像他这样的工匠身影。

文/编辑:Alone

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。